快速减压实验系统均匀温度场中的气泡生长行为被高速摄像机捕捉,进而建立气泡界面热传递系数与雷诺数、雅可比数的定量关联模型。

1. 实验背景

核反应堆冷却剂失水事故中,堆芯内的冷却水因压力骤降瞬间过热并产生蒸汽气泡。气泡的生成与生长不仅直接影响传热效率,也决定反应堆在事故下的热工稳定性。

传统热电偶与压力传感器难以实时解析毫秒级的气泡相变过程及气泡形变与热力学参数之间的耦合关系。

重庆大学科研团队,采用中科君达视界提供的千眼狼高速摄像机,配合高精度时间同步系统,设计一套可视化快速减压实验装置,对减压过程中气泡瞬态演化进行可视化研究并建立气泡界面热传递系数模型。

2. 实验设计

2.1 实验装置:

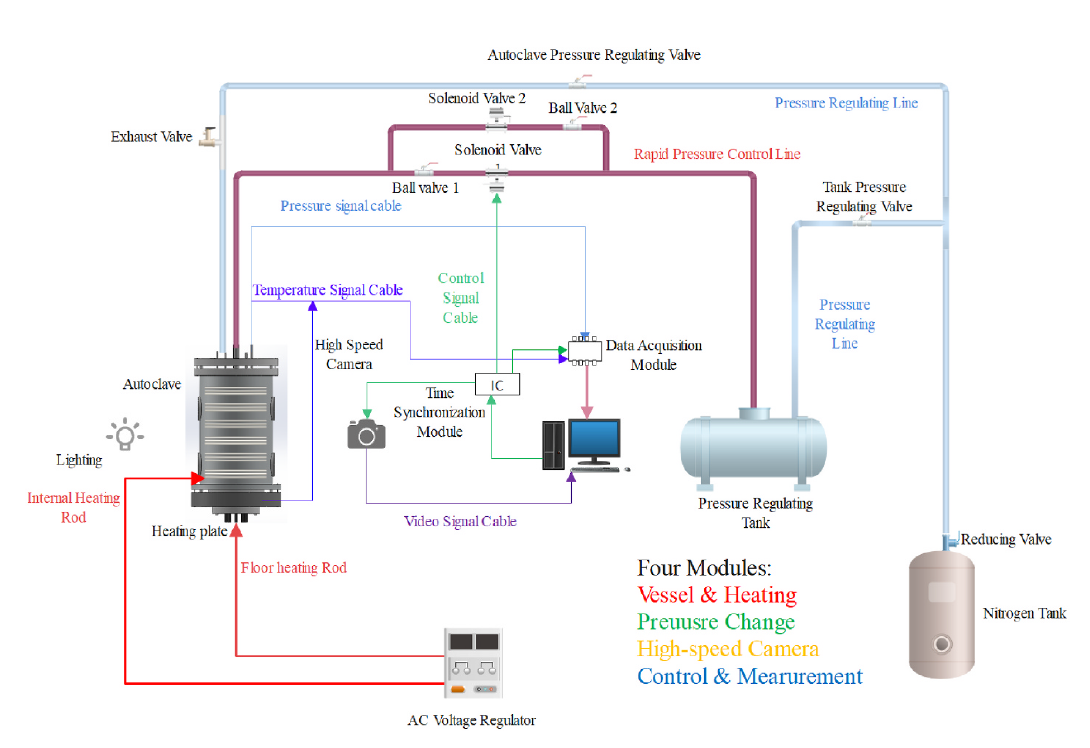

高压釜:实验在课题组自行设计的可视化高压釜系统中进行,可耐压4.4 MPa,内部装有加热棒和底部加热板,用于维持液体在接近饱和温度的均匀热场状态。

高速成像与同步采集系统:千眼狼高速摄像机,1280×1024 @6800 fps;时间同步系统用于同步触发高速摄像机和压力释放。

图像处理软件,用于提取气泡轮廓、半径、位置与速度。

图1 可视化快速减压实验装置

2.2 实验流程:

总共进行32组减压实验,压力范围0.20~2.93 MPa,液体初始温度 393~514 K。

I. 加热去离子水至饱和温度;

II. 快速减压,使液体进入过热状态;

III.气泡在加热板上生成并上浮至观察窗口;

IV. 利用高速摄像机记录气泡生长过程,同步采集压力与温度数据。

V. 利用图像处理软件提取气泡轮廓,计算面积与半径。

VI. 实时同步热力学参数,用于传热系数分析。

3. 实验数据

3.1 气泡生长行为

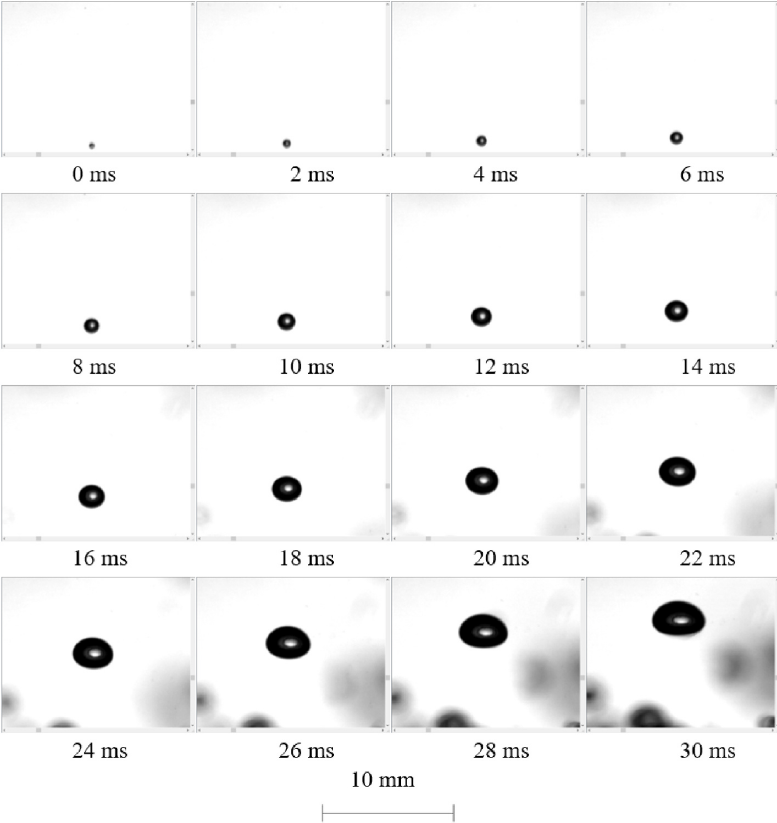

下图展示了一个气泡30 ms内生长过程中的半径、位置与过热度变化。高速摄像机捕捉到的序列图像显示,加热板表面气泡最初呈球形,等效直径0.6 mm;8 ms气泡形态从球形向椭球形转变,等效直径增大一倍;18 ms,帽状气泡形成;28 ms,气泡生长趋于完成,等效直径稳定约2.8 mm。

图2 工况0.38 MPa,液体温度413.7 K,最终压力 0.48 MPa,过热度 5.9K。

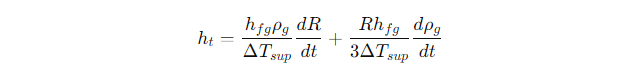

3.2 界面热传递系数计算

依据能量守恒,界面热传递系数由下列公式计算:

利用高速图像得到R(t)与压力-温度同步数据,可计算瞬时ht 再取时间平均得到平均系数h。

3.3 传热关联式

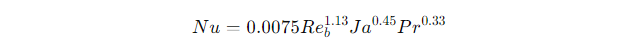

通过回归分析得到实验拟合关联式:

其中平均相对误差 (MAPE) 为 16.6%,相关系数 R2=0.86。

与Saha(MAPE 23.8%)及Wolfert(MAPE 49.2%)模型相比,新关联式能更准确预测气泡生长过程中的热传递强度。

4. 实验结论

I. 通过千眼狼高速摄像机高帧率与同步触发系统,捕捉到气泡在毫秒尺度下的形态演化,并实现了形变数据与热力学信号的亚毫秒级对齐,为界面热传递定量计算提供数据基础。

II. 研究建立了新的气泡界面热传递关联式,模型考虑了蒸汽膨胀功影响,更符合快速减压条件下的物理实况,系统误差优于传统模型。

III. 高速摄像技术结合精密同步系统,同样适用于微通道冷却、两相流沸腾、核汽蚀等复杂相变过程研究,为数据模拟模型提供可靠的实验数据。